30

2024-08

真空的獲得

真空的獲得又被稱為“抽真空”,它是指采用不同的真空泵把容器內(nèi)的空氣抽走,使得這個空間內(nèi)的壓強降到一個大氣壓以下。當(dāng)前,為得到真空而常用的裝置包括旋片式機械真空泵、羅茨泵、油擴散泵、復(fù)合分子泵、分子篩吸附泵、鈦升華泵、濺射離子泵和低溫泵等。在這些泵中,前四種泵歸類為氣體傳輸泵(傳輸式真空泵),是指將氣體分子不斷地吸人真空泵中,并排到外界環(huán)境,而實現(xiàn)抽真空;后四種泵歸類為氣體捕獲泵(捕獲式真空泵),是在泵腔的內(nèi)壁上進(jìn)行分子凝結(jié)或化學(xué)鍵合,從而獲得所需要的真空。氣體捕獲泵因其不以油為工作介質(zhì),所以也被稱作無油類真空泵。與那些永久性地移走氣體的傳輸式真空泵不同,有些捕獲式真空泵是可逆式的,可以在加熱過程中將被收集到的或凝結(jié)的氣體排回到系統(tǒng)。

傳輸式真空泵分為容積式和動量傳輸式兩大類。容積式傳輸泵通常包括旋片式機械泵、液環(huán)泵、往復(fù)泵和羅茨泵;動量傳輸式真空泵通常包括分子泵、噴射泵、油擴散泵。捕獲式真空泵通常包括低溫吸附和濺射離子泵等。

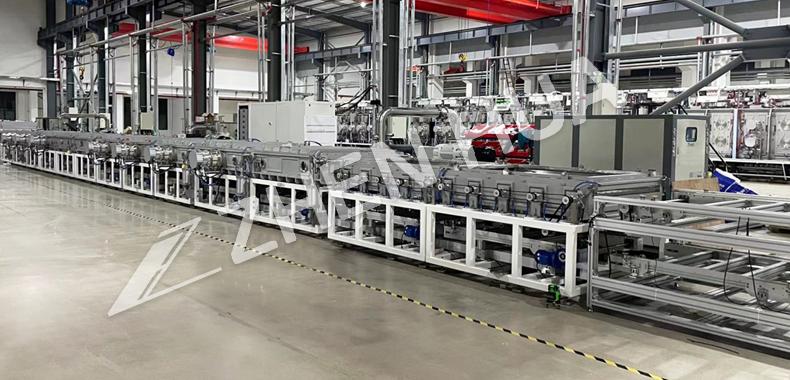

一般情況下,采用的鍍膜工藝不同,其所用真空鍍膜室的真空度應(yīng)達(dá)到不同的水平,而在真空技術(shù)中,多以本底真空度(也被稱為本征真空度)來表示其水平。本底真空度是指通過真空泵將真空鍍膜室的真空度抽至滿足鍍膜工藝需要的最高真空度,而這個真空度的大小,主要依賴于真空泵的抽真空能力。真空鍍膜室被其真空系統(tǒng)抽真空所能達(dá)到的最高真空度稱為極限真空度(或極限壓強)。表1-2中列出了一些常見真空泵的工作壓強范圍及可以得到的極限壓強。表格中用陰影住的部分代表了每個真空泵在與其他設(shè)備結(jié)合使用時可以得到的壓強。

查看詳情

23

2024-08

膜材的蒸發(fā)溫度與蒸氣壓

膜材在蒸發(fā)源中的加熱蒸發(fā)可以使膜材粒子以原子(或分子)的形態(tài)進(jìn)人到氣相空間中。在蒸發(fā)源的高溫作用下,膜材表面的原子或分子獲得足夠的能量,克服表面張力,從表面蒸發(fā)出來。這些蒸發(fā)出來的原子或分子在真空中以氣態(tài)形式存在,即氣相空間。金屬或非金屬材料,

在真空環(huán)境中,膜材的加熱和蒸發(fā)過程可以得到改善。真空環(huán)境減少了大氣壓力對蒸發(fā)過程的影響,使得蒸發(fā)過程更加容易進(jìn)行。在大氣壓下,材料需要承受更大的壓力來克服氣體的阻力,而在真空中,這種阻力大大減小,使得材料更容易蒸發(fā)。在蒸發(fā)鍍膜過程中,蒸發(fā)源材料的蒸發(fā)溫度和蒸氣壓是選擇蒸發(fā)源材料的重要因素。對于Cd(Se,s)涂層來說,其蒸發(fā)溫度通常在1000~2000℃,因此需要選擇具有適宜蒸發(fā)溫度的蒸發(fā)源材料。如鋁在大氣壓下的蒸發(fā)溫度為2400℃,但在真空條件下,它的蒸發(fā)溫度會顯著下降。這是因為在真空中沒有大氣分子的阻礙,使得鋁原子或分子能夠更容易地從表面蒸發(fā)出來。這種現(xiàn)象對于真空蒸發(fā)鍍膜來說是一個重要的優(yōu)勢。在真空氣氛中,膜材的蒸發(fā)變得更加容易進(jìn)行,因此可以在較低的溫度下形成薄膜。這種較低的溫度可以減少材料的氧化和分解,從而有助于制備更高質(zhì)量的薄膜。

在真空鍍膜過程中,膜材的蒸氣在固體或液體的平衡過程中所表現(xiàn)出來的壓強被稱為該溫度下的飽和蒸氣壓。這個壓強反映了在特定溫度下,物質(zhì)蒸發(fā)和凝結(jié)的動態(tài)平衡。通常,真空室中其他部位的溫度遠(yuǎn)低于蒸發(fā)源的溫度,這使得蒸發(fā)的膜材原子或分子更容易在真空室的其他部分凝結(jié)。這種情況下,如果蒸發(fā)速率大于凝結(jié)速率,那么在動態(tài)平衡下,蒸氣壓將達(dá)到飽和蒸氣壓。也就是說,在這種情況下,蒸發(fā)的原子或分子數(shù)量和凝結(jié)的數(shù)量相等,達(dá)到了動態(tài)平衡。

查看詳情

23

2024-08

真空蒸鍍工藝

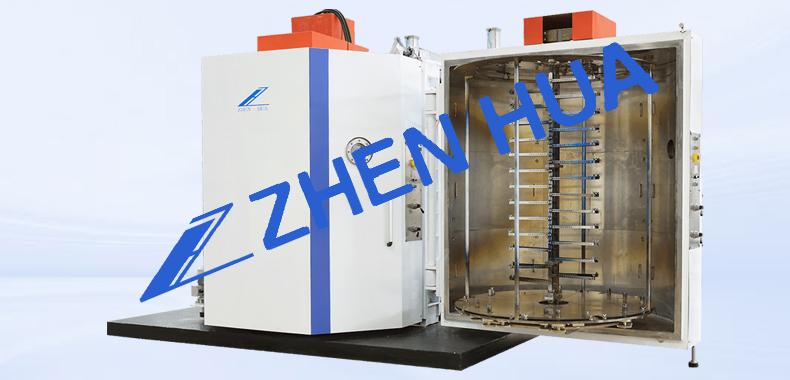

真空蒸鍍工藝一般包括基片表面清潔、鍍膜前的準(zhǔn)備、蒸鍍、取件、鍍后處理、檢測、成品等步驟。

(1)基片表面清潔。真空室內(nèi)壁、基片架等表面的油污、銹跡、殘余鍍料等在真空中易蒸發(fā),直接影響膜層的純度和結(jié)合力,鍍前必須清潔干凈。

(2)鍍前準(zhǔn)備。鍍膜空抽真空到合適的真空度,對基片和鍍膜材料進(jìn)行預(yù)處理。加熱基片,其目的是去除水分和增強膜基結(jié)合力。在高真空下加熱基片,能夠使基片的表面吸附的氣體脫附,然后經(jīng)真空泵抽氣排出真空室,有利于提高鍍膜室真空度、膜層純度和膜基結(jié)合力。達(dá)到一定真空度后,先對蒸發(fā)源通以較低功率的電,進(jìn)行膜料的預(yù)熱或者預(yù)熔。為防止蒸發(fā)到基板上,用擋板遮蓋住蒸發(fā)源及源物質(zhì),然后輸入較大功率的電,將鍍膜材料迅速加熱到蒸發(fā)溫度,蒸鍍時再移開擋板。

(3)蒸鍍。在蒸鍍階段除要選擇合適的基片溫度、鍍料蒸發(fā)溫度外沉積氣壓也是一個很重要的參數(shù)。沉積氣壓即鍍膜室的真空度高低,決定了蒸鍍空間氣體分子運動的平均自由程和一定蒸發(fā)距離下的蒸氣與殘余氣體原子及蒸氣原子之間的碰撞次數(shù)。

(4)取件。膜層厚度達(dá)到要求以后,用擋板蓋住蒸發(fā)源并停止加熱,但不要馬上導(dǎo)人空氣,需要在真空條件下繼續(xù)冷卻一段時間,進(jìn)行降溫,防止鍍層、剩余鍍料及電阻、蒸發(fā)源等被氧化,然后停止抽氣,再充氣,打開真空室取出基片。

查看詳情

23

2024-08

薄膜的鍍制

已有大量的過程可以用于并且已經(jīng)用于光學(xué)薄膜的沉積。薄膜沉積通常在真空中進(jìn)行的可以歸結(jié)為物理氣相沉積(縮寫為 PVD)。在這些過程中,薄膜從蒸氣凝聚為固態(tài)。“物理”和“化學(xué)”不同,但不代表在薄膜的形成過程中完全沒有化學(xué)參數(shù)。事實上,其中是有化學(xué)反應(yīng)的,但是化學(xué)氣相沉積(縮寫為CVD)是指用化學(xué)反應(yīng)的方法生長薄膜的一系列技術(shù),這種

過程生長出來的薄膜和初始材料相比有完全不同的組分和性質(zhì)。

物理氣相沉積過程可以有多種分類,但是最有用的分類法是基于產(chǎn)生蒸氣的方法和沉積以及薄膜生長中的能量。在真空或熱蒸發(fā)一直是首要的物理氣相沉積工藝,而且由于它的簡單化、靈活性、相對低廉的價格,以及現(xiàn)有的數(shù)量龐大的沉積系統(tǒng),蒸發(fā)在今后很長一段時間內(nèi)仍將是最重要的方法。然而,這種方法有明顯的缺點,特別是在考慮薄膜的微結(jié)構(gòu)及高性能特殊薄膜方面。其他沉積方法,如濺射正在被采用。在熱蒸發(fā)過程中,材料(也就是蒸發(fā)物)堆積在一起,加熱到可以汽化的溫度,然后,蒸氣在基底上凝聚成固體薄膜,基底溫度控制在蒸發(fā)物的凝聚點之下。實際上,沉積分子在蒸發(fā)源和基底之間作直線運動,而且控制沉積物厚度的規(guī)則和控制發(fā)光的規(guī)則是相似的。在濺射中,通過高能粒子(大多數(shù)為離子)轟擊目標(biāo)產(chǎn)生蒸氣,這樣目標(biāo)原子和分子將被轟離。這種方法產(chǎn)生的蒸氣和熱蒸發(fā)產(chǎn)生的蒸氣相比具有更高的能量,這些能量對凝聚和薄膜生長過程產(chǎn)生重要影響,主要表現(xiàn)為薄膜通常更致密和牢固。在其他的物理氣相沉積方法中,熱蒸發(fā)材料的冷凝有以通過直接高能粒子轟擊提供額外的能量。這些過程以及濺射過程都稱為高能過程。

查看詳情